В наши дни кузнечное дело возрождается как ремесло. Интересующихся ковкой становится с каждым годом все больше. Об этом свидетельствует также и растущая статистика интернет-запросов. Но старые мастера, отдавшие ковке всю жизнь, уже не могут передать свои секреты. Современным кузнецам приходится собирать информацию буквально по крупицам. И эта статья наверняка не будет лишней, поскольку основывается на опыте именно старых кузнецов, практиковавших еще тогда, когда кузнечные секреты передавались из уст в уста.

Ковка – это достаточно сложный технологический и во многом творческий процесс. От правильности ее выполнения будет зависеть качество изделия. Прежде чем приступить к ковке кузнец обязательно подумает над выбором материала, технологией и операциями. В промышленности это называется «разработка технологического процесса». Там ею занимаются отдельные специалисты-технологи. Но кузнец является технологом и исполнителем в одном лице. Поэтому он должен обладать достаточно обширными знаниями в материаловедении и одновременно искусно владеть приемами ковки.

Начнем с простых вещей. Правильной ковкой можно исправить недостатки стали, а неправильной – испортить хорошую сталь. Ковать сталь следует после ее нагрева выше критической температуры. При этом твердую сталь не нужно нагревать до слишком высоких температур, впрочем, как и мягкую. Твердую сталь очень легко перегреть, отчего она потеряет большую часть углерода, а, следовательно, станет мягкой. Прежнее качество стали уже не удастся вернуть даже отжигом. Не следует перегревать и мягкую сталь, т.к. ее прочность по той же причине ухудшается.

Нежелателен не только п е р е г р е в, но и пережог стали. Пережог означает нагрев заготовки в горне до такой степени, что ее карая начинают оплавляться, а сам раскаленный металл начинает искрить. Чтобы спасти основную часть пережженной стали приходится удалять пережженный слой, проковывать металл и отжигать его.

Не следует вести ковку не только при пережоге, но и при недостаточном нагреве заготовки. Если температура ниже критической, то удары молотка будут разрушать структурные связи стали и сплав потеряет прочность. Когда молот ударяет по остывшей стали, ее частицы уже не могут «течь» – структура начинает рваться, в результате чего происходит скалывание металла. Сталь в таком случае, как говорят у кузнецов, «плёнится».

Продолжая ковать остывающее мягкое железо, ударяя по одному и тому же месту, формируется «наклеп». При этом железо делается ненормально твердым. Наклеп снимается отжигом, однако допускать его все же не следует.

Всегда надо помнить, что ковка при температуре ниже критической приводит к трещинам в металле. При ковке эти трещины малозаметны, но во время закалки они способны увеличиться настолько, что изделие идет в брак.

Главное правило при ковке стали – медленный нагрев металла до температуры ковки. Особенно строго его нужно соблюдать, нагревая массивные куски стали, середина которых при быстром нагреве может оказаться не достаточно горячей. Неравномерный нагрев ведет к образованию в заготовке сильных внутренних напряжений. Массивные куски стали не допускается ковать малым молотком. Равномерной проковки таким молотком не получить, и это приведет к накоплению внутренних напряжений. Чтобы сохранить полезные качества данного сорта стали, необходимо правильно нагреть и правильно ковать ее.

Теперь поговорим об элементарных кузнечных приемах, которые может быть известны не каждому. Эти советы дает старый кузнец И. Т. Калашников, решивший на пенсии поделиться опытом. И вот что он рассказывает в своих беседах.

Круглую сталь следует тянуть из большого диаметра в меньший не вкруговую, а обратным порядком. Прежде сталь протягивают в квадратную с приближением к требуемому размеру. Затем квадратный пруток делают восьмигранником, после чего округляют. Только при таком способе достигается правильное и равномерное перемещение частиц металла.

Сталь, нагретая до синего цвета каления, очень хрупка. Некоторые кузнецы пользуются этим свойством с тем, чтобы разделить кусок стали на части. Ими делается надруб, а после ударами молотка часть отламывается. Но такой способ разделения не всегда уместен, поскольку сталь на изломе может дать микротрещины, которые ухудшат дальнейшую обработку детали. Сталь следует рубить либо когда она холодная, либо когда нагрета выше критической температуры.

Чтобы деталь вышла после проковки чистой, необходимо при обработке в последние два нагрева смочить молоток водой, а также плеснуть немного воды на наковальню. На мокрой наковальне во время проковки окалина и шлак хорошо отстают от металла.

Откованные детали, которые будут подвергаться дальнейшей слесарной обработке, не следует после проковки класть на землю. При быстром остывании металл приобретет несвойственную ему крепость. Такие детали нужно класть остывать недалеко от огня горна, чтобы остывание проходило медленно.

Закалка – одна из самых распространенных кузнечных операций. Ее суть заключается в медленном нагреве и быстром охлаждении стали. В результате закалки сталь делается не только твердой, но и хрупкой. Чтобы смягчить закалку выполняют ее отпуск.

Когда-то закалка считалась чем-то вроде волшебства. Свои способы закалки древние мастера держали в строгом секрете. Это было так сказать стратегическое мастерство. Многие кузнецы чтобы закалить меч удалялись в темную пещеру и читали там молитву, что со стороны выглядело, как своеобразны магический ритуал. На самом же деле темнота нужна была кузнецу для того, чтобы точно установить температуру металла, который начинил светиться при 550°С, а молитва служила еще и для отсчета времени. Но вернемся в наши дни и поговорим об отпуске закалки.

Целиком закаленное изделие можно отпускать в сухом песке, насыпанном в железный ящик и нагретом до требуемого цвета побежалости. Существуют и другие способы отпуска. Один из них – отпуск в нагретом масле, температура которого контролируется термометром. Отпуск также производится в расплавленном свинце или в расплаве олова со свинцом.

Кузнечная арифметика

В этой главе будут затронуты вопросы расчетов, без которых в кузнечном деле обойтись сложно, хотя многие могут считать иначе. В кузнице многое делается «на глазок». Но есть ряд моментов, расчеты в которых помогают избежать ошибок и сэкономить силы и время. Иногда расчета, хотя и несложного, требует даже такая простая операция, как гибка.

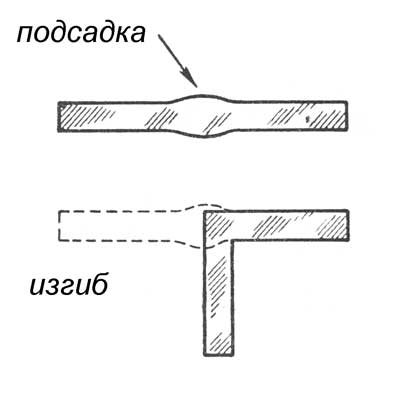

Предположим, что нам необходимо выполнить изгиб прямой детали. Но при этом нельзя не учитывать, что в месте изгиба сечение материала уменьшится вследствие его растяжения со стороны большего радиуса. Для получения точного прямого угла 90°, сохраняя при этом сечение заготовки, ее нужно в месте изгиба «подсадить». Эта операция позволяет получить прямой угол и одинаковую толщину материала по обеим сторонам угла.

Когда нужно изготовить точное кольцо (обруч), по диаметру определяют длину его окружности, после чего отмеряют для кольца линейную длину материла и к ней прибавляют еще некоторый отрезок, длина которого будет зависеть от толщины заготовки. Величину прибавки вычисляют, умножением толщины материала на 3,14 (π).

К примеру, мы имеем материал толщиной 5 мм. Выполняем вычисление: 5×3,14=15,7 мм. Получаем, что к исходной длине материала нужно прибавить еще 15,7 мм.

В кузнечной практике нередко приходится изготавливать железные кольца для ремонта какой-либо лопнувшей детали. При этом планируется посадка кольца «вгорячую»: кольцо при остывании уменьшается и крепко стягивает деталь. Сразу возникает вопрос, на какую величину диаметр кольца должен быть меньше диаметра детали, чтобы после нагрева кольцо можно было надеть на нее. Чтобы не ошибиться, кузнецы пользуются следующим методом расчета.

Прежде всего, необходимо учесть коэффициент теплового расширения железа, который равен 0,000012 на 1°С. К примеру, диаметр детали равен 300 мм. Соответственно таким же должен быть и диаметр кольца. При нагревании до 600°С диаметр кольца увеличится на 0,000012×300=0,0036 мм на каждый °С, а именно на 0,0036×600=2,16 мм.

Данный расчет показывает, что для получения железного кольца, диаметр которого составит 300 мм при 600°С, его «холодный» диаметр нужно уменьшить на 2,16 мм. Однако на практике надеть на посадочный диаметр 300 мм кольцо с таким же внутренним диаметром будет сложно. Поэтому рекомендуется прибавить допуск 0,6 мм, который сделает посадку кольца на деталь легкой. То есть при нагревании до 600°С внутренний диаметр кольца должен составлять не 300 мм, а 300,6 мм. Именно для такой величины «горячего» диаметра нужно производить расчет по вышеописанному методу. После охлаждение кольцо сядет на деталь, как говорят у кузнецов, мертво.

***

В кузнечном деле есть еще много моментов, которые требуют толкования и обсуждения. В этой статье была затронута только малая их часть. Беседы о ковке обязательно будут продолжены в этом разделе.

Автор текста: М. Тамилин